Ford se ha propuesto el ambicioso objetivo de hacer coches eléctricos asequibles, que puedan competir en precio con modelos de gasolina. Para ello han preparado una revolución en la que copiarán lo mejor de Tesla, lo mejor de BYD y transformarán lo que ellos mismos hicieron: la línea de montaje de los coches. Y el eje central de todo esto será la Plataforma UEV, o Plataforma Universal para Vehículos eléctricos.

¿En qué consiste la Plataforma UEV de Ford?

Esta será la base de todos sus futuros vehículos eléctricos. Hablamos de una plataforma totalmente modular que permitirá fabricar desde turismos compactos hasta pick-ups grandes utilizando la misma plataforma como punto de partida.

Esta nueva plataforma tiene tres características fundamentales:

- Batería estructural con celdas LFP

- Fabricación mediante fundición a presión (gigacasting)

- Software propio

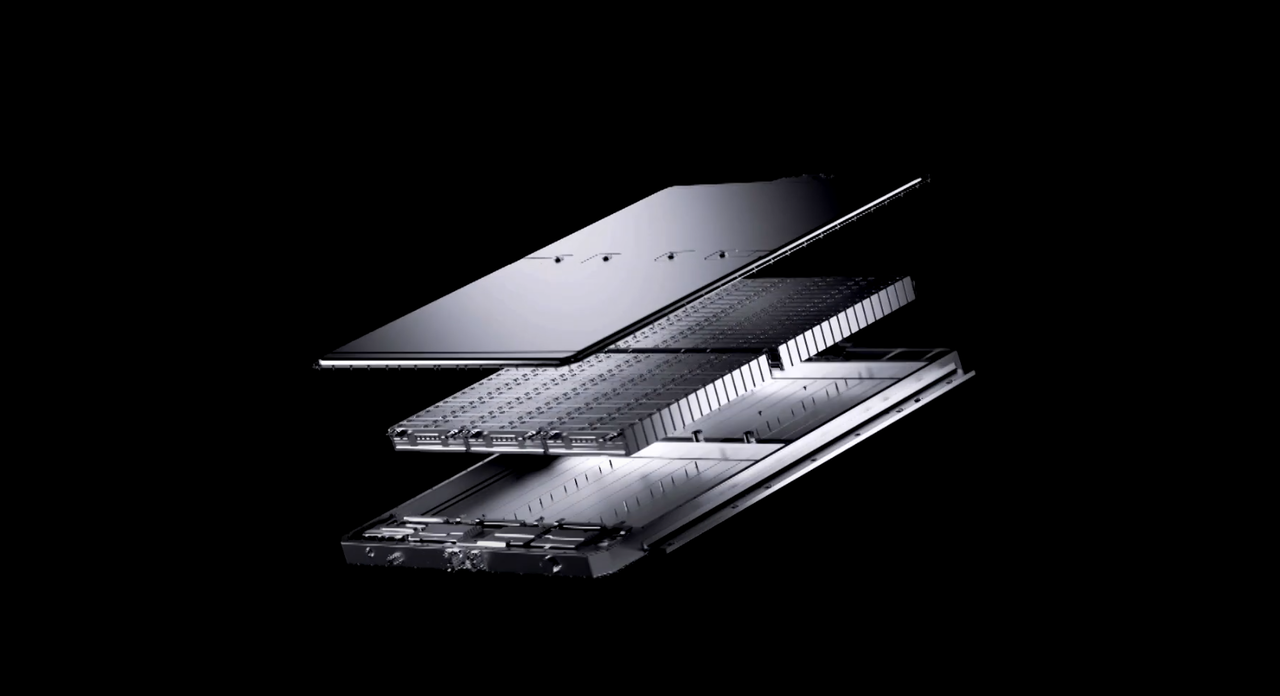

Batería LFP integrada en el chasis, al estilo BYD

Los eléctricos de Ford tendrán una batería estructural con celdas LFP, una tecnología muy utilizada por los fabricantes chinos con BYD a la cabeza con su batería Blade. Tiene varias ventajas. Por un lado, al estar las celdas integradas en el propio chasis del coche, no se necesitan módulos ni todo el material que esto conlleva. Se reduce el peso y se aumenta el espacio disponible para poner más pilas, y de paso aumenta la rigidez estructural.

Por otra parte, las celdas LFP (litio-ferrofosfato) son mucho más baratas que las ternarias NMC con níquel y cobalto. Las celdas LFP son aproximadamente un 35% más baratas que las NMC, lo cual reduce notablemente el coste total de la batería.

Gigacasting, el método de fabricación que impulsó Tesla y ahora todos quieren copiar

La plataforma UEV de Ford tendrá menos piezas, pero más grandes. Se fabricarán mediante fundición a muy alta presión, un método que empezó a utilizar Tesla y después le han seguido varios fabricantes desde Volvo hasta Toyota, pasando por Hyundai y multitud de fabricantes chinos: BYD, NIO, XPeng y Chery…

Esta técnica utiliza prensas gigantes y reduce drásticamente el número de piezas y el peso del vehículo. Por ejemplo, se puede hacer un subchasis trasero con solo dos piezas, en lugar de las 70-80 necesarias con los métodos convencionales. Reduce la complejidad y los tiempos de fabricación, por tanto también bajan los costes. Todo esto va de la mano con un método de fabricación totalmente nuevo, en el que los coches se fabrican en tres módulos por separado y se unen al final de la línea.

Software y hardware van de la mano

Esto es la piedra angular de esta plataforma eléctrica: su cerebro central. No se trata de una simple computadora, sino un módulo que unifica el infoentretenimiento (IVI), los sistemas avanzados de asistencia al conductor (ADAS), el audio y las redes eléctricas en un único sistema más compacto.

En lugar de las 30-40 ECUs que lleva un coche moderno convencional, todo se unifica en cinco módulos perfectamente integrados. Es lo que se llama «vehículo definido por el software». Al combinar IVI y ADAS en una única plataforma, se reduce la complejidad, el cableado necesario, por tanto el coste, y se aumenta el rendimiento y la flexibilidad para futuras funciones.

- Muchísimo más rápido gestionando tareas informáticas complejas

- Su producción es significativamente más económica que las soluciones anteriores

- Ocupa casi la mitad

Esto se combina con un sistema eléctrico de bajo voltaje que funciona a 48 voltios (en lugar de 12), una primicia en Ford. Con este nuevo hardware y software, el cableado de la futura pick-up eléctrica de Ford es 1.214 metros más corto y 10 kilos más ligero que el de una F-150 Lightning.

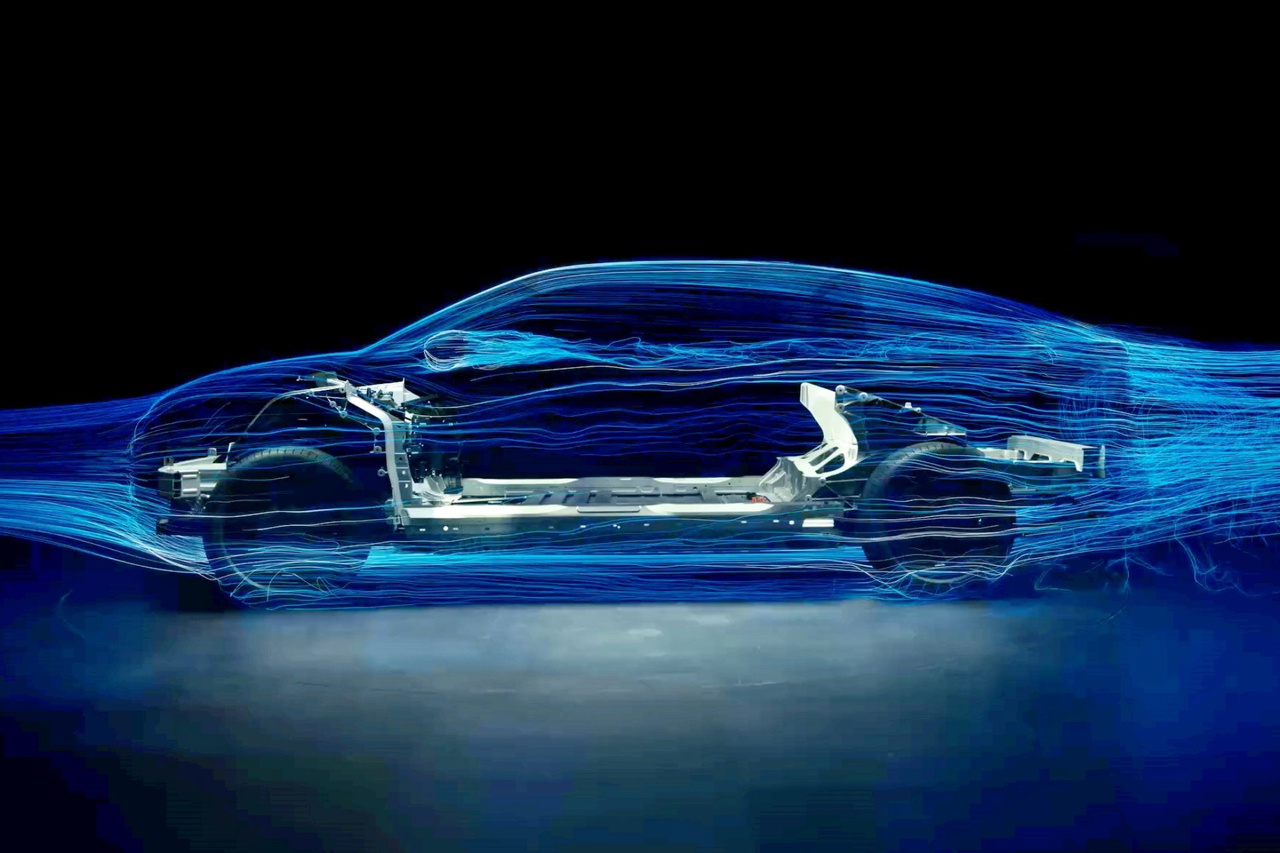

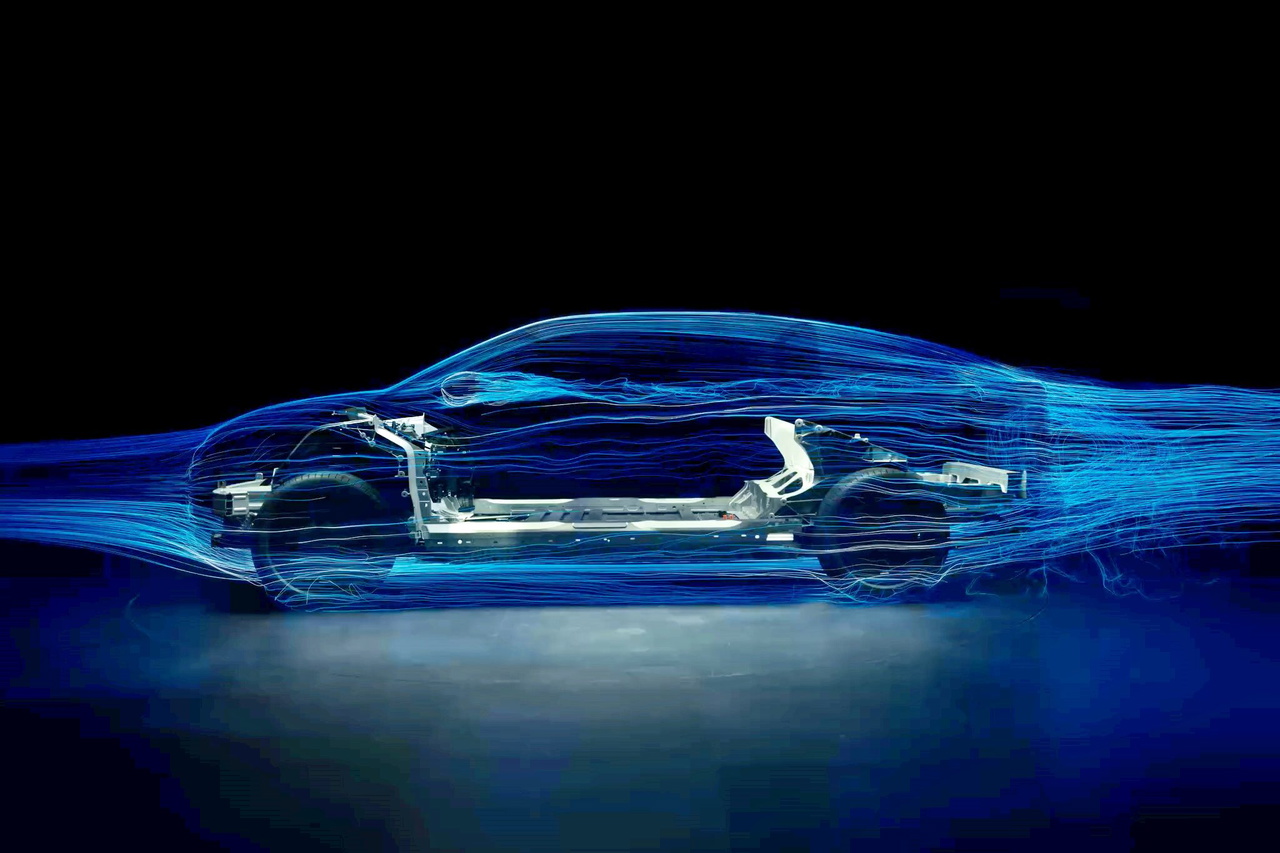

Obsesión por la aerodinámica

Por último, pero no menos importante, se ha perfeccionado la aerodinámica hasta un punto obsesivo. Y esto empieza por el diseño de la carrocería, que según los bocetos que han enseñado, rompe totalmente con el diseño típico de una pick-up.

También han reducido un 20% el tamaño de los retrovisores, gracias a la integración en un solo actuador de los motores eléctricos que ajustan el cristal y pliegan el espejo (normalmente son dos motores diferentes). Esto aumenta la autonomía en unos 2 kilómetros y medio. Y se ha puesto mucho énfasis en los bajos del coche: se han tapado huecos para reducir turbulencias y se ha dirigido la estela de las ruedas delanteras para que no impacte directamente con las traseras, ganando unos 7 kilómetros de autonomía.

El resultado de todo esto es una aerodinámica un 15% más eficiente que cualquier otra pick-up del mercado actual, según Ford, lo cual se traduce en un 30% más autonomía a velocidades de autopista con la misma batería.

La Ford Ranger del futuro quiere cambiarlo todo

Todo esto llegará en 2027 en una pick-up «de tamaño medio», y todo hace indicar que será la próxima Ford Ranger o la futura Maverick. Una pick-up que pretende transformar la manera en que Ford fabrica sus coches eléctricos para ofrecer eléctricos asequibles y competentes. Según Ford, en Estados Unidos esta pick-up tendrá un precio de 30.000 dólares, que está realmente bien para un coche de este tipo. Y si toda la teoría se cumple, tiene papeletas para tener el éxito que no ha tenido la F-150 eléctrica.

Ford Maverick Lobo:

Ford Ranger ARB Desert Package: