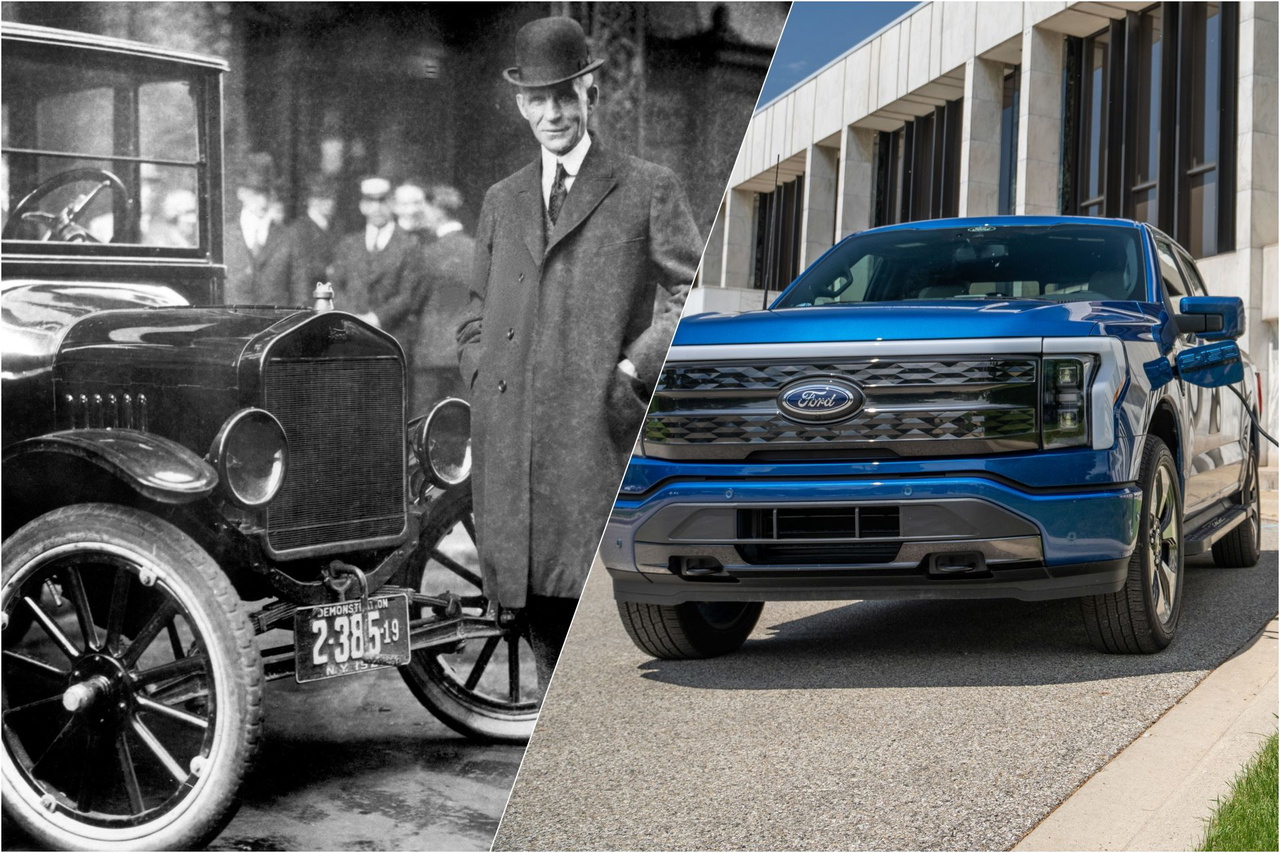

Hace más de 100 años, el Ford Model T transformó para siempre la fabricación del automóvil y se convirtió en el «coche universal». Lo hizo gracias a la producción en cadena, un método de fabricación que Henry Ford tomó en parte de los mataderos, implementando una línea de montaje donde cada trabajador realizaba una tarea muy específica. Ahora, Ford asegura estar ante otro momento histórico similar, pero adaptado al siglo XXI, con un nuevo método de fabricación que afecta tanto a la línea de montaje como al vehículo en sí.

Del montaje en cadena al «árbol de ensamblaje»

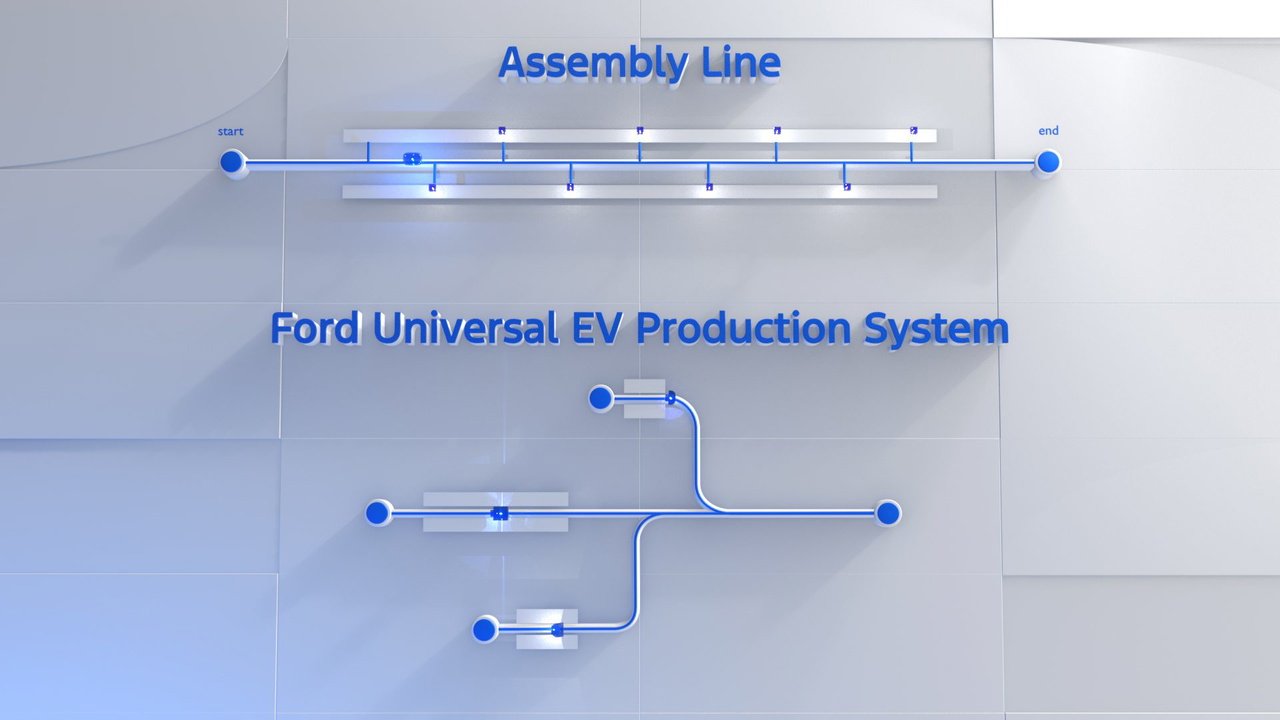

La gran novedad industrial de Ford se llama Ford Universal EV Production System, que se traduce como «Sistema de producción universal para vehículos eléctricos» y rompe con lo establecido en una cadena de montaje tradicional. En lugar de hacer un recorrido lineal, esta nueva forma de fabricar se asemeja a un árbol con tres ramas: el módulo delantero del coche, el trasero y la parte central que integra la batería estructural, los asientos, el salpicadero y la consola central y los tapizados.

Estas tres partes se ensamblan de forma independiente y se unen al final, lo que simplifica el trabajo, reduce el espacio necesario en la planta y mejora la ergonomía de los operarios. Menos giros, menos estiramientos y menos esfuerzos físicos significan más precisión y mayor calidad de trabajo, además de mejor productividad a lo largo de la jornada.

Según Ford, la integración de este sistema con la nueva plataforma permitirá que el montaje de su futura pick-up eléctrica mediana sea hasta un 40% más rápido que el de los modelos actuales fabricados en Louisville (Kentucky, EE.UU.), la fábrica que estrenará este nuevo método de producción. Esto, a su vez, permitirá reinvertir parte de ese tiempo en optimizar procesos internos y la automatización.

La eficiencia se traslada también al número de piezas y componentes, tanto del coche como de la línea de producción. Con este método se necesita un 20% menos de piezas, un 25% menos de tornillería y un 40% menos de estaciones de trabajo de un extremo a otro de la planta. Además, permitirá reducir el cableado del vehículo: 1,3 kilómetros menos en comparación con el Mustang Mach-E.

En vez de ensamblar el coche «en línea recta», se fabrica en tres módulos por separado y se unen al final.

Ford quiere coches eléctricos para todos los bolsillos

La base de esta estrategia es la plataforma Ford Universal EV Platform. Se trata de una plataforma totalmente modular que permitirá fabricar distintos tipos de coche, desde turismos compactos hasta pick-ups, sin disparar costes ni tiempos de producción. Ford quiere que esta plataforma sirva para crear vehículos eléctricos asequibles que lleguen al gran público, pero sin sacrificar equipamiento, prestaciones o nivel de conectividad.

La batería de litio-ferrofosfato (LFP) es otra clave en toda esta ecuación. Esta tecnología de baterías, que es la más empleada por los fabricantes chinos, permite hacer una batería estructural, sin módulos, añadiendo las celdas directamente a la estructura de la batería -de ahí su nombre-. Además, como sus celdas no necesitan níquel ni cobalto, es más barata de producir.

Ford invertirá 5.000 millones de dólares en esta nueva plataforma, que incluye la fabricación propia de las baterías. Usarán celdas prismáticas y empezarán a fabricarse el año que viene. El primer vehículo con esta nueva plataforma y la nueva batería LFP será una pick-up de tamaño medio que se lanzará en 2027 con un precio de salida de 30.000 dólares.

Un «momento Model T» en la era del coche eléctrico

La combinación de esta nueva plataforma y el innovador sistema de producción en tres ramas supone un punto de inflexión, hasta el punto de que Ford lo compara con el que protagonizó el Model T a comienzos del siglo pasado. Si entonces se trataba de poner un coche al alcance de las masas, ahora la ambición es hacer lo mismo con el coche eléctrico: producirlo a gran escala de forma rentable con un precio al público muy ajustado, manteniendo un alto nivel técnico y tecnológico, actualizable a lo largo del tiempo gracias a las actualizaciones remotas.

La marca del óvalo asegura que esta nueva arquitectura eléctrica «desbloquea capacidades inéditas en la industria», y añade además que el objetivo no es solo hacer vehículos prácticos, sino también «divertidos de conducir» gracias al bajo centro de gravedad, el par instantáneo y una puesta a punto del chasis pensada para el disfrute. Durante la presentación de estas tecnologías, Bryce Currie, vicepresidente de fabricación de Ford, dijo una frase que refleja lo mucho que supone esto para la compañía estadounidense: «A veces, para mejorar, hace falta un salto dramático. Este es uno de esos momentos».