Los procesos de fabricación de los automóviles apenas han variado desde hace años. Los coches, sean del tipo que sean, siguen siendo básicamente lo mismo: una estructura de acero con cuatro ruedas y un motor.

¿Qué pasaría si alguien se plantease cambiar los procesos de fabricación de los automóviles, los patentara y vendiese las licencias de uso de éstos a los fabricantes?. Pues esto mismo es lo que están haciendo desde Gordon Murray Design, una empresa creada por el propio Gordon Murray.

Para quien no lo conozca, Gordon Murray es un prestigioso diseñador que pasó gran parte de su carrera en la F1. Fue responsable del diseño de modelos tan importantes como los Brabham BT49 y BT52, campeones del mundo con Nelson Piquet o el McLaren MP4/4 con el que Ayrton Senna ganó su primer campeonato del mundo.

También es el responsable de alguno de los coches deportivos de calle más deseados, como el McLaren F1 o el que, desde mi punto de vista, es uno de los coches deportivos más bonitos y elegantes de los últimos 10 años, el Mercedes-Benz SLR McLaren.

Visto desde esta perspectiva está claro que si alguien puede revolucionar el mundo del automóvil cambiando los procesos para su fabricación, quién mejor que Gordon Murray para intentarlo.

iStream, el proceso de fabricación que cambiará el mundo del automóvil

Gordon Murray Design ha creado un proceso de fabricación llamado iStream, del inglés Stabilized Tube-Reinforced Exoframe Advanced Manufacturing que traducido sería algo como proceso de fabricación avanzado de exoestructuras basado en tubos reforzados.

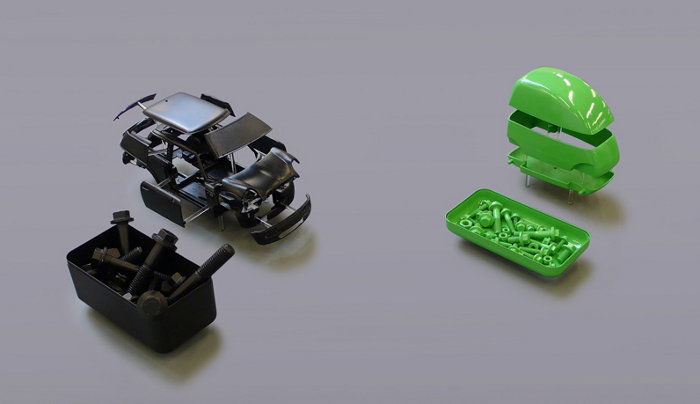

Este proceso de fabricación viene a ser un sistema cuya característica principal pasa por sustituir la estructura de acero tradicional de los automóviles por un monocasco de material compuesto unido a una estructura de acero tubular y por una carrocería de plástico.

Este sistema tiene, según Gordon Murray, una serie de ventajas competitivas bastante importantes. Por un lado la inversión requerida para poner en marcha una fábrica de este tipo es un 80% menor que la de una fábrica actual. Al mismo tiempo, el consumo energético se reduce en un 60% respecto de las plantas de fabricación convencionales.

Además los vehículos fabricados con este sistema pasan a ser entre un 20 y un 25% más ligeros y tan seguros como los que conducimos habitualmente. Al ser menos pesados que los vehículos actuales de características similares también se consigue un ahorro de combustible importante.

Según Gordon Murray el proceso de fabricación también es más rápido que con los procesos actuales. Éste se divide en dos partes bien diferenciadas con el sistema de ensamblaje de la carrocería separado de la fabricación del chasis.

Por un lado se instala el sistema de propulsión, los frenos, las suspensiones y demás componentes del automóvil sobre el chasis, mientras que los paneles de la carrocería se llevan a la linea de pre-pintado.Es casi al final de la linea de montaje donde se ensamblan estos paneles de la carrocería con el chasis ya terminado.

T.25 y T.27, los modelos propuestos por Murray para enseñarnos el iStream

Para mostrarnos el proceso de fabricación, desde Gordon Murray Design han diseñado un par de modelos: el T.25 y el eléctrico T.27. Estos vehículos son realmente pequeños; el T.25 mide 1,22 metros de ancho, 2,44 de largo y pesa 550Kg. Es más pequeño que un Smart ForTwo pero es capaz de transportar hasta tres ocupantes.

Una particularidad interesante de estos modelos es que el puesto de conducción esta colocado en posición central, dejando la parte trasera del coche para los pasajeros o bien un espacio de carga de hasta 750 litros. Además el acceso al vehículo resulta muy cómodo pues su sistema de apertura levanta completamente la parte frontal del vehículo al estilo de las puertas de los Lamborghini.

A pesar de ser tan pequeños, ambos modelos han sido testados con sus correspondientes crash test obteniendo unos resultados bastante satisfactorios. Esto nos indica que aunque el peso se reduzca y la fabricación sea totalmente diferente, este tipo de vehículo es tan seguro como los actuales.

Como ventajas de movilidad cabe destacar la posibilidad de aparcar hasta tres T.25 en batería en una plaza normal de aparcamiento en línea y un radio de giro de tan solo 6 metros.

Como detalle ecológico es preciso añadir a lo comentado anteriormente que los paneles de la carrocería están fabricados con plástico reciclado. Cada T.25 o T.27 usa 750 botellas de plástico reciclado en su carrocería.

Desde Gordon Murray Design se está hablando con algunos fabricantes para producir en serie estos modelos, puesto que Gordon Murray no quiere convertirse en fabricante ni vender coches, quiere vender una nueva forma de fabricarlos.

Si Gordon Murray consigue estandarizar este tipo de fabricación es posible que algún día los vehículos que veamos circular por el mundo sean ligeros, fabricados con materiales reciclables y donde el acero no predomine sobre el resto de los materiales.

Fuente: Wired | Gordon Murray Design | Wikipedia

En Tecmovia: Vídeo: sumérgete en la línea de producción del BMW Serie 3 | El vehículo del futuro: Morris Mini de 1959. Conceptos básicos de movilidad urbana | BMW i: tecnología al rescate de la tecnología