Las piezas internas de las que se compone un motor de combustión interna están construidas en gran medida en metal. Desde hace unos años, algunas han ido reemplazándose por piezas de plástico. Hoy en día es común ver tapas de balancines de plástico o guías de plástico para la cadena de distribución. Pero nunca nadie había reemplazado por una pieza de plástico el soporte del árbol de levas de un motor, una pieza integrada en la culata. El proveedor MAHLE y Daimler están trabajando para convertirlo en una realidad, con muchas ventajas, al menos sobre el papel.

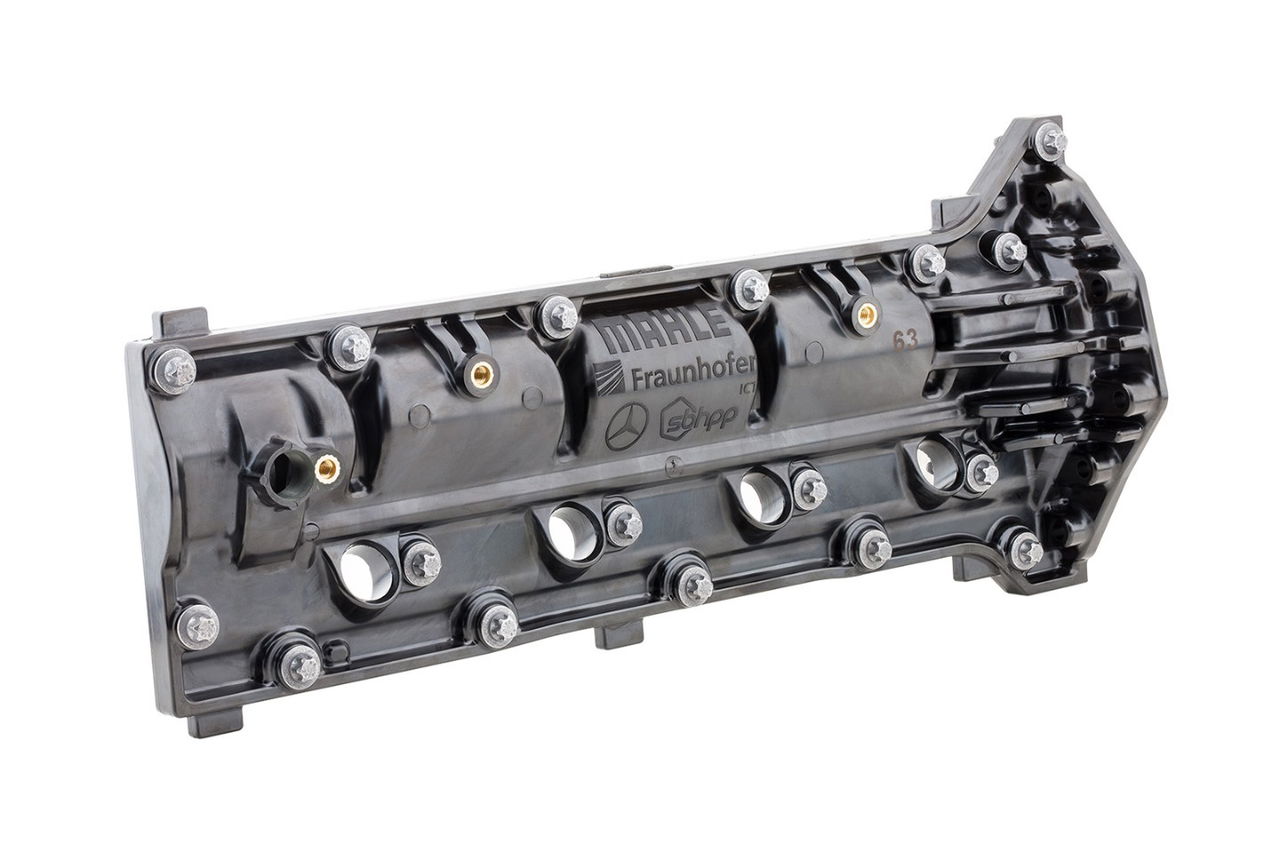

Hasta la fecha, no todos los experimentos con piezas de plástico en el motor han sido satisfactorios. De hecho, las guías de plástico para las cadenas de distribución han sido protagonistas de alguna que otra llamada a revisión. Y es lógico: están sometidas a infinidad de ciclos extremos de calor-frío, una alta tensión mecánica y una fricción constante. En el caso del proyecto de MAHLE y Daimler, se ha reemplazado el soporte del árbol de levas por un soporte de inyección de plástico, reforzado mediante fibras sintéticas.

Aunque esta pieza ofrece una cuarta parte de la rigidez de una pieza de aluminio, los líderes del proyecto afirman que el material soporta perfectamente el estrés térmico y químico al que están sometidas en el interior de un propulsor de combustión interna. Otra de las ventajas es un menor nivel de sonido y vibraciones, así como un coste de producción muy inferior. No solo es más barato que fabricar la pieza en aluminio, el molde de inyección se puede usar medio millón de veces sin necesidad de mantenimiento, algo impensable en un molde para aluminio fundido.

A nivel medioambiental, una pieza de plástico es mucho menos intensiva en uso de recursos que una pieza de fundición de aluminio. Este soporte es una pieza importante, crítica en su función de mantener estable y sin movimientos fuera de especificación al árbol de levas de un motor. La pieza diseñada por MAHLE y Daimler tiene los rodamientos integrados y se monta sobre la culata, haciendo las veces de tapa de balancines. Se ha montado sobre un motor de última generación y probado durante 600 horas de funcionamiento sin desviación alguna sobre sus especificaciones.

De nuevo, uno de los temores que asolan a los ingenieros con esta pieza es la de la resistencia al tiempo. Para ello, los desarrolladores llevarán a cabo simulaciones, asegurándose de que no llegue a producción sin estar perfectamente probada.

Fuente: Fraunhofer

En Diariomotor: