El acero verde es aquel que se ha producido mediante procesos completamente libres de emisiones de CO2, empleando energía renovable y procedimientos de fundición de metales que prescindan del carbono de coque y, por lo tanto, no emitan CO2 a la atmósfera.

La industria metalúrgica tiene un gran impacto medioambiental, por el intenso consumo de energía que requiere y por las elevadas emisiones que se generan en los procesos de fundición de metales. Pero en los últimos años están prosperando proyectos que pretenden, primero, reducir las emisiones y el impacto de la industria y, en última instancia, llegar a reducir por completo sus emisiones. Lo cual, como veremos a continuación, supone un gran reto tecnológico, para conseguir que la producción de metales libres de emisiones alcance volúmenes industriales y sea viable económicamente.

Pero vayamos al tema que nos ocupa, ¿qué es el acero verde? ¿Por qué tu próximo coche podría ser de acero verde?

La metalurgia verde, libre de emisiones de CO2

Mientras Europa, y medio mundo, se las ingenia para avanzar en la descarbonización, en la reducción de emisiones de gases de efecto invernadero, el Advanced Research Projects Agency-Energy (ARPA-E) del Departamento de la Energía de los Estados Unidos trabaja para producir acero verde, completamente libre de emisiones de CO2. Nos preocupan las emisiones de nuestros coches, de ahí que en los últimos años se esté impulsando con fuerza el coche eléctrico. Pero si miramos a nuestro alrededor veremos que todos los bienes de consumo y los materiales que han impulsado nuestra civilización han sido generados con procesos que requieren de un consumo energético muy alto y, por lo tanto, un coste en emisiones de gases de efecto invernadero muy elevado.

La metalurgia emplea un 4% de toda la energía mundial. Y no solo eso, la metalurgia supone un 7% de las emisiones mundiales de gases de efecto invernadero. Ese la motivación que guía a investigadores que como Christina Chang, del ARPA-E, trabajan en el proyecto que está investigando la fundición de metales sin emisión de CO2 y otros gases de efecto invernadero.

La complejidad del proyecto es mayúscula. La metalurgia requiere de un consumo energético muy elevado que, como os decíamos, supone un 4% del consumo energético mundial. No obstante, siempre se pueden valorar fuentes de energía renovables para suministrar a la actividad metalurgia. El problema reside en que los propios procesos que ha utilizado la humanidad para trabajar los metales, desde hace más de 5 milenios, son inherentemente generadores de CO2.

Qué es y cómo se produce el acero verde

La humanidad no puede prescindir de la metalurgia. No entenderíamos un mundo sin acero, sin aluminio. De manera que la única solución posible es garantizar una metalurgia libre de emisiones contaminantes y eso pasa necesariamente por reinventar los procesos de fundición de metales.

El ARPA-E está trabajando en procesos de fundición de metales que emplean únicamente aire, agua y energía limpia (Forbes), en procesos basados en electrólisis para trabajar el mineral y obtener el metal sin que, en el proceso, se hayan emitido gases de efecto invernadero. Pero, insistimos, la transformación de los procesos actuales para eliminar por completo la emisiones de CO2 es un reto mayúsculo, sobre todo cuando se trata de metales que durante más de un siglo se han trabajado empleando carbono, como el aluminio, o aleaciones que directamente se conforman con carbono, como el acero.

Del acero al aluminio verde

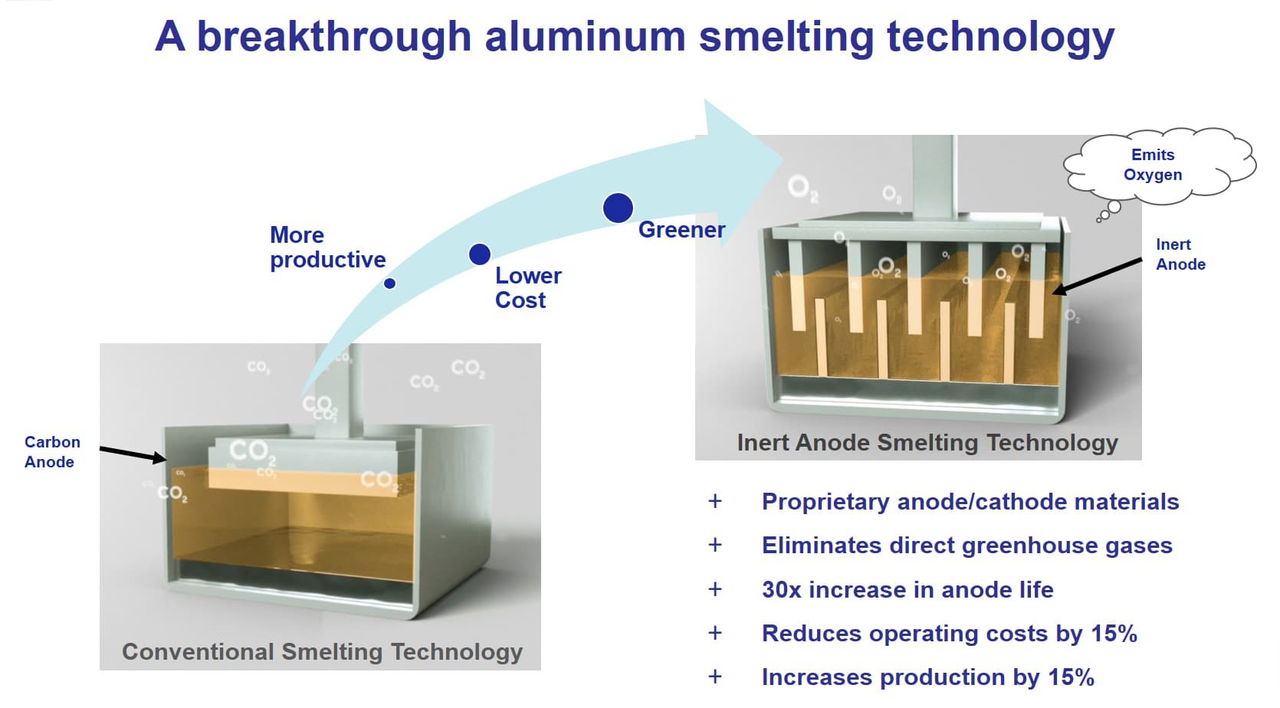

El principal proceso de fundición de aluminio, empleado desde el siglo XIX, es el de Hall-Héroult. La disolución de óxido de aluminio, obtenido de bauxita, y mineral de aluminio, en criolita fundida, y mediante electrodos de carbono, permite la obtención del aluminio. La industria del aluminio supone un 1% de las emisiones globales de gases de efecto invernadero. Buena parte del impacto de carbono de la metalurgia del aluminio se debe al consumo energético, pero hasta un 20% de sus emisiones se deben al proceso de fundición de aluminio y la degradación de los ánodos de carbono.

De ahí que compañías como Rio Tinto y Alcoa estén trabajando en ELYSIS, en un proceso de fundición completamente libre de emisiones de gases.

Como os decimos, el avance hacia una sociedad libre de emisiones de gases de efecto invernadero plantea muchos más retos de los que, a priori, imaginamos, haciendo que la transición hacia el coche eléctrico o hacia una producción basada en energías renovables parezca, incluso, una empresa sencilla.